Как делают магнитную ленту? |

|||||||||||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

|

|

|||||||||||||||||||||||

RecordingTheMasters — ведущий производитель профессиональных и полупрофессиональных аналоговых магнитных лент. Их продукция используется во всём мире на крупных студиях звукозаписи, и если вы покупаете современную музыку на плёнке у какого-нибудь из растущего числа современных аудиофильских лейблов, то есть весомый шанс, что она будет на катушках RecordingTheMasters. На протяжении многих лет компания выпускала свои ленты под брендом RMG, но в 2015 году он стал частью группы Mulann (которая среди прочего делает магнитные полосы для смарт-карт) и был переименован в RecordingTheMasters. Так что в наши дни Mulann — это компания, а RecordingTheMasters — бренд для звуковой стороны бизнеса. Вместе они имеют почти 100-летний опыт производства магнитных лент. В настоящее время компания Mulann является крупнейшим из трёх мировых производителей магнитных лент. Два других: ATR в США, который купил старое оборудование Ampex, и Capture (принадлежащий США с субподрядной производственной компанией, расположенной, возможно, в Австралии), который совсем недавно начал производить ленты, основываясь на старом рецепте "Zonal". Действительно, многие люди, вероятно, были бы удивлены, узнав, что магнитная лента в настоящее время на самом деле является лучшим носителем для хранения музыки. Современная технология — это значит, что качество лент, производимых сегодня, намного превосходит качество ленты в период её расцвета, вплоть до того, что данные могут храниться в течение нескольких десятилетий, намного превосходя то, что предлагают сегодня цифровые и оптические носители. Ознакомление с полным диапазоном продукции Mulann / RTMМоё первое открытие: оказывается, что Mulann производит гораздо более широкий ассортимент ленты, чем я предполагал. Есть ширина 1/8” для аудиокассет, а затем катушечные ленты шириной ¼”, ½”, 1” и 2" для домашнего, студийного и профессионального использования. Компания также производит перфорированные аудиоленты шириной 16 мм, 17,5 мм и 35 мм для кинематографа, а также вышеупомянутые магнитные полосы, используемые в индустрии смарт-карт. О, они ведь производят ещё и инструментальную ленту, используемую в научной промышленности и в военных целях! Время ли для возвращения кассет?

Производство кассетных лент поставило перед компанией новую задачу. При ширине всего 1/8 дюйма эта лента нежнее, чем её более широкие аналоги. Более того, основа у этой ленты тоньше, чем у профессиональных лент, а обратного покрытия нет, поэтому не только сама она нежнее, но и работать с ней сложнее. Тем не менее, качество и состояние производимых сейчас новых кассет намного выше того, что было достижимо, когда кассеты были продуктом массового рынка, массового производства. Так что теперь должно быть намного меньше случаев разматывания запутанных кассет обратно с помощью обломка карандаша (ах, эти ностальгические воспоминания отрочества!). Катушечный ассортимент

Эти ленты основаны на многодесятилетних формулах или "рецептах", относящихся к конкретной смеси используемых порошков и химикатов. Муланн унаследовал оригинальные формулы, созданные AGFA и BASF в 1970-х годах. Тогда SM468 была одной из лучших лент на рынке. Это было в эпоху Ampex 406 и 456, но те ленты Ampex ужасно страдали от синдрома липкости, а состав SM468 выдержала проверку временем. Она выпускалась под различными торговыми марками на протяжении многих лет (хронологически: AGFA, BASF, EMTEC, Pyral, RecordingTheMasters). Однако, современные ленты RecordingTheMasters не идентичны тем давним классикам. Они лучше! В рецептуры лент и методы производства на протяжении многих лет вносились изменения для улучшения отдачи на высоких частотах, устойчивости к копир-эффекту или стабильности производства. Показатели отбраковки продукции также улучшились, поскольку процессы отлаживали на протяжении многих лет. Как сделать ленту: от чанов с химикатами до фирменной лентыИтак, мой жгучий вопрос был таков: как вы делаете ленту?

Кроме того, большинство профессиональных студийных лент также имеют обратное покрытие, чтобы сделать ленту более прочной и менее склонной к растяжению, а также дать ей больше "сцепления" с лентопротяжным механизмом. Однако исторически более дешёвые бытовые ленты на катушках и в кассетах, как правило, не имели обратного покрытия. (От переводчика: в действительности обратный слой — это наименее прочный слой, поэтому прочности ленте он никак не добавляет. А вот статическое электричество снимает, что позволяет укладывать ленту в ровный рулон на заметно большей скорости.). Порошковый участокПервым пунктом назначения является порошковая комната — это место, где вы найдёте все основные сырьевые материалы, необходимые для производства ленты: всё, что будет нанесено на основу ленты для создания готового продукта. Бочки с химикатами, порошками, пигментами, частицами оксидов, составными элементами связующих, подкладок, покрытий и т.д. Эта комната очень вонючая и фактически классифицируется как опасная среда, поэтому необходимо носить специальную защитную одежду.

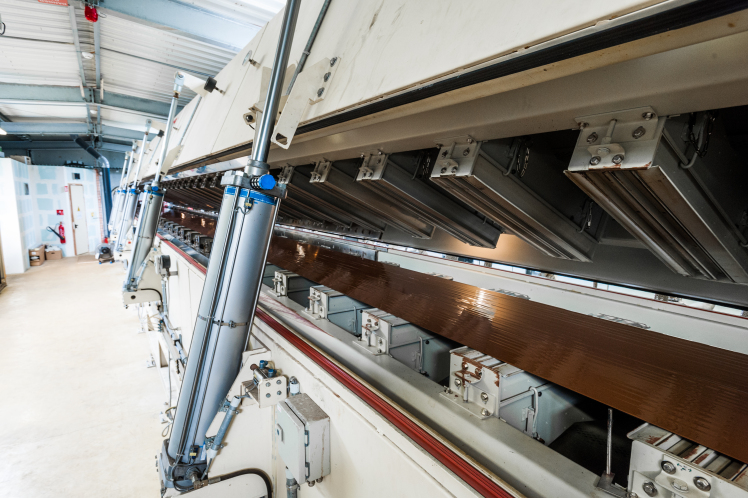

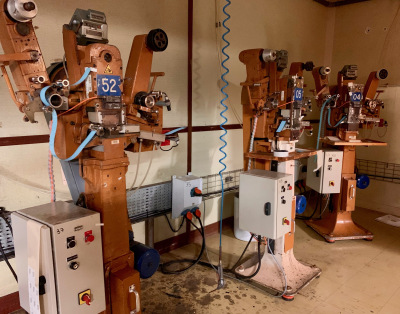

Выше мы видим четыре коричневые оксидные магнитные пигментные бочки, а также бочки с химикатами и растворителями — как новыми, так и переработанными (подробнее об этом позже)… Приготовление и смешиваниеНанесение покрытий Вы не поверите, но участок для нанесения покрытия на ленту просто колоссальный! Это массивное помещение в корпусе "Е9": гигантская машина высотой примерно в два этажа — больше, чем несколько двухэтажных автобусов! Процесс можно регулировать в реальном масштабе времени для гарантии нанесения абсолютно правильного количества покрытия и его постоянной толщины вдоль и поперёк всего рулона. Покрытие наносится партиями, по одной стороне за раз: сначала оксидный слой, а затем (где это уместно) обратное покрытие. Сушка и каландрированиеПокрытия наносятся с одного края нижнего уровня машины, затем свежеполитая лента (всё ещё влажная) направляется на верхний уровень, где она проходит рядом с магнитами, которые выравнивают магнитные частицы внутри всё ещё влажного оксидного слоя таким образом, что они все обращены, так сказать, с севера на юг. Оказавшись на верхней "палубе" (показанной на фото открытой для обслуживания), лента затем проходит через сушильную камеру. На протяжении всего своего пути сквозь машину лента удерживается на воздушной подушке. В процессе сушки большая часть используемых жидкостей (растворителей) извлекается и перерабатывается. На самом деле около 90% всей используемой жидкости перерабатывается. Наконец, на дальнем краю сушильной камеры почти (но не полностью) сухая лента проходит через каландрирующие ролики: хорошо отполированные нагретые металлические ролики, которые прикладывают давление и тепло для каландрирования ленты: делая её гладкой и давая почти полированную, блестящую поверхность. На этом этапе лента всё ещё представляет собой полосу шириной 66 см. Таким образом, завершение этой части процесса приводит к получению рулонов ленты шириной 66 см, различной рецептуры и толщины. Эти "гигантские" рулоны теперь готовы к разрезанию — другими словами, они будут разрезаны на различные ленты требуемой ширины. РезкаВо многих отношениях процесс резки является наиболее впечатляющим, так как эти рулоны ленты шириной 66 см разрезаются на различные ширины. Для различных лент используются и различные машины: перфорированная плёнка для кинематографа разрезается на одной машине. 1/8" кассетная лента — на другой. Есть две ¼” машины, потому что для катушек с центральным 3-зубым отверстием "трайдент" требуется не такая машина, как для NAB-сердечников. (От переводчика: а машины для AEG-сердечников у них нет.). Отдельный резак выдаёт ленту ½”, 1” и 2”. На фотографиях ниже показана очень крутая машина для разрезания на ¼" ленты для катушек трайдент; на третьем изображении (крайнем правом) лента, которая уже была разделена вверх и вниз, затем направляется влево и вправо, чтобы создать четыре "веера" ленты, направляющиеся к приемным катушкам.

Отдельные ленты находятся на подходящем расстоянии друг от друга, готовые для своих носителей (катушки или сердечники), и затем проходят на эти носители. Стирание ленты Сборка

Кроме аудиолент

Инструментальный бизнес очень требователен, поэтому процессы, связанные с производством этой ленты, должны быть самого высокого качества. Эти процессы затем проникают в остальную часть ассортимента Mulann, что обеспечивает наилучшие возможные продукты, вплоть до кассетной ленты. НИОКР и обеспечение качестваИ очень важная область контроля качества. Здесь образцы из каждой партии лент проходят тщательную проверку. Каждый тип ленты воспроизводится на тщательно откалиброванном магнитофоне (или кассетном проигрывателе в случае кассетной ленты), который подключен к компьютеру с программой Audio Precision, чтобы гарантировать точное соответствие параметров лент спецификациям.

Также используется оптическое тестирование, при котором ленты исследуются над световым коробом, чтобы проверить наличие микроскопических дефектов в оксидном слое. Это всего лишь два примера из списка многих процессов обеспечения качества, которые выполняются как людьми, так и машинами для проверки согласованности и обеспечения максимальной эффективности производственных процессов. Эти процессы постоянно контролируются и оцениваются на предмет возможного улучшения. Недавняя поправка заключалась в добавлении дополнительных процессов очистки продольной резки, с тем чтобы уменьшить количество пыли, образующейся в процессе продольной резки. Поэтому стремление к совершенствованию никогда не останавливается. Итак, близится завершение нашего тура. Последнее место для посещения — отдел продаж, где Тео и его команда принимают заказы и обслуживают клиентов RecordingTheMasters по всему миру.

Сильвиана Энно в офисе продаж. Моя искренняя благодарность всем в RecordingTheMasters за их время, их открытость и их очень тёплый прием. Это был увлекательный и чрезвычайно приятный визит. И теперь, наконец, я знаю, как делают магнитную ленту! Узнайте больше о том, как производится аналоговая лента на www.recordingthemasters.com |

|||||||||||||||||||||||

|